راهنمای ماشین شکلدهی غذا: مشخصات، بهداشت و راهاندازی خط

آنچه که یک ماشین تشکیل دهنده غذا باید در تولید واقعی ارائه دهد

یک دستگاه غذاساز خمیر آماده شده، خمیر یا مواد پرکننده مخلوط را به شکل ها و وزن های قابل تکرار در مقیاس تبدیل می کند. در عمل، خریداران فقط «خروجی» را نمیخرند، بلکه در حال خرید هستند تکرارپذیری، زمان به کارگیری بهداشتی، و تغییر سریع در سراسر SKU ها

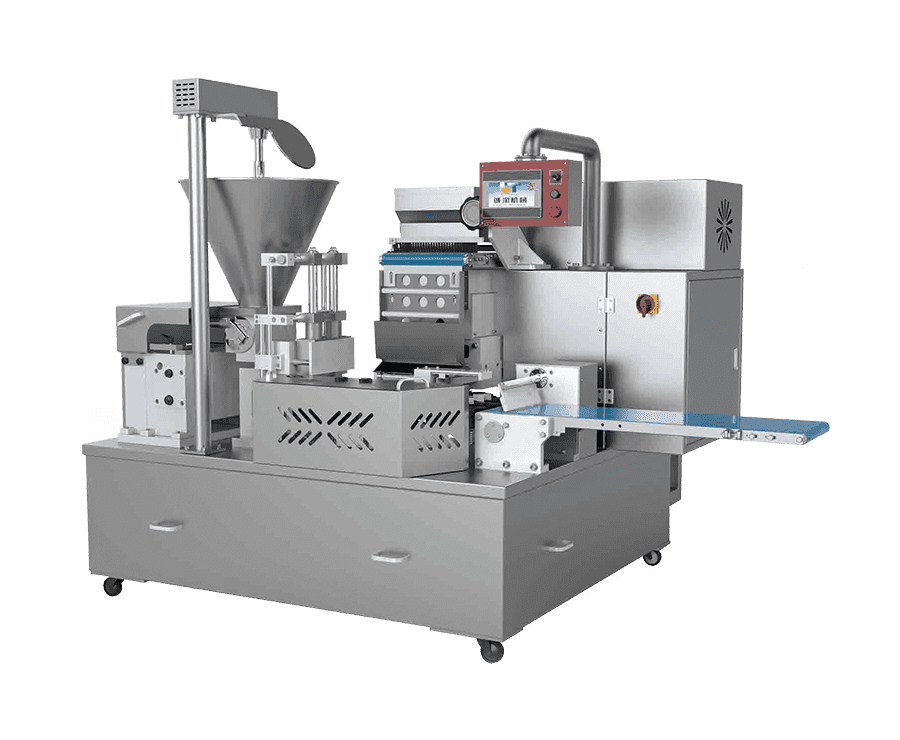

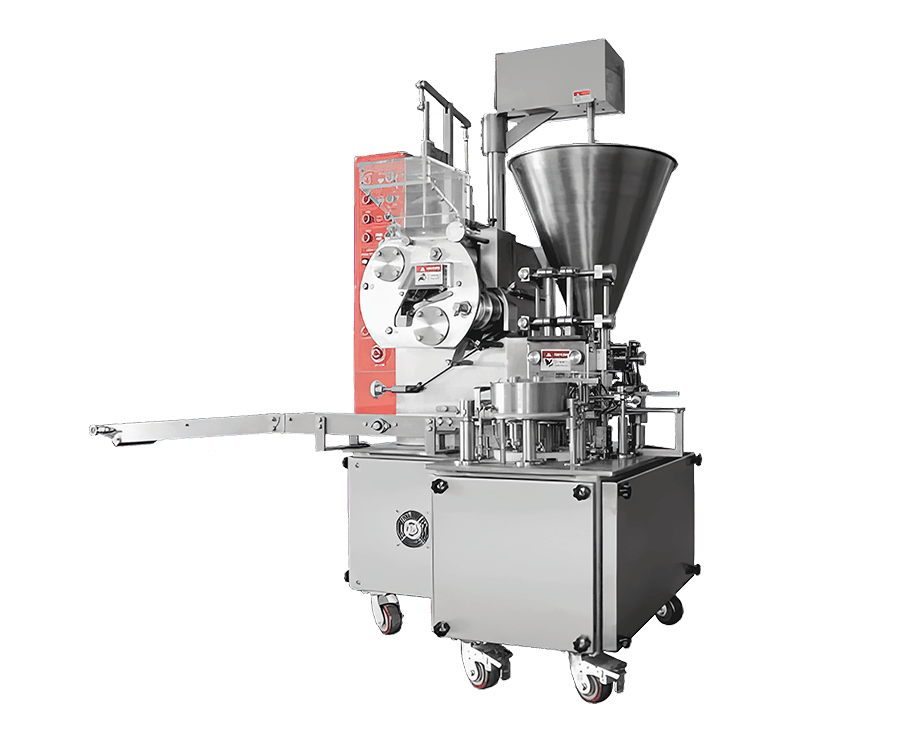

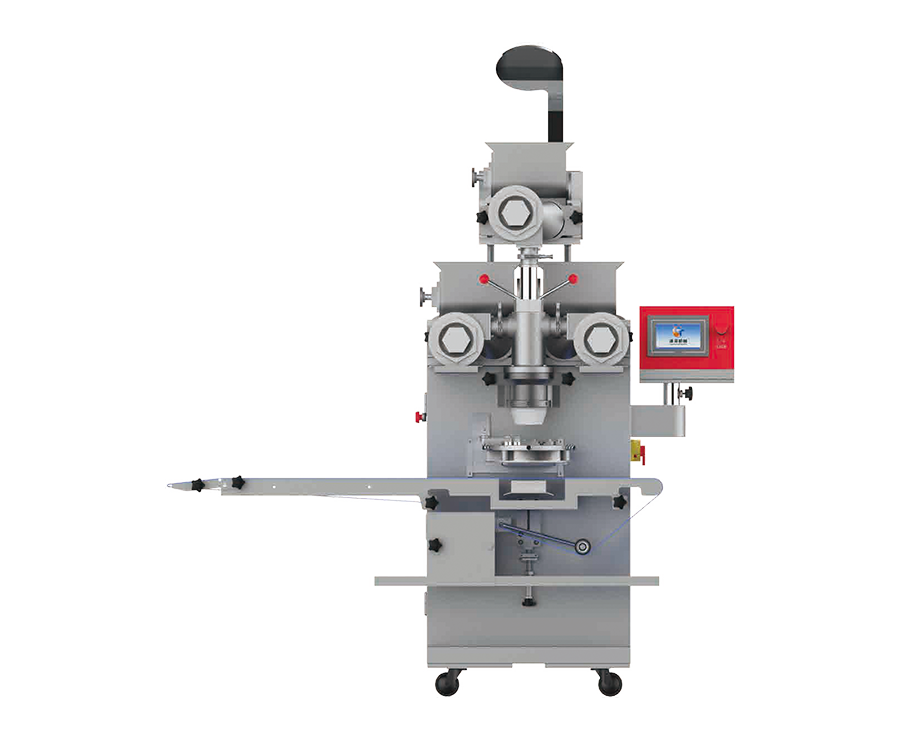

در دسته شکلدهی، محصولات نهایی معمولی شامل کوفتهها/سیومای/ونتونها، توپهای پرشده، اقلام نانوایی روکششده و محصولات ورقهای (مانند لفافهای اسپرینگ رول) هستند. اگر ترکیب محصول شما چندین شکل را در بر می گیرد، به جای یک مدل واحد، با بررسی سبد تشکیل دهنده یک تامین کننده شروع کنید. مثلا ما محدوده دستگاه های تشکیل دهنده مواد غذایی اصول شکل دهی متعدد (روکش کردن، شکل دهی کوفته و شکل دهی ورق) را برای مطابقت با ساختارهای مختلف محصول پوشش می دهد.

تعریف عملی "خوب شکل گیری"

- وزن هدف در طول یک جابجایی ثابت می ماند (نه تنها در هنگام راه اندازی)، به خصوص برای پر کردن مخلوط و خمیرهای چسبنده.

- یکپارچگی شکل از دست زدن به پایین دست (انتقال، انجماد، بخارپز کردن، سرخ کردن) با حداقل تغییر شکل زنده می ماند.

- تمیز کردن و مونتاژ مجدد قابل پیش بینی است (جداسازی سریع، تنظیم مجدد قابل تکرار) بنابراین سرویس بهداشتی به گلوگاه تبدیل نمی شود.

مشخصات کلیدی برای مقایسه هنگام انتخاب یک ماشین شکلدهی غذا

زمانی که ماشینها را با استفاده از معیارهای عملیاتی مشابه مقایسه میکنید، فهرست کوتاه ساده میشود. در زیر نمونه ای از مقایسه با استفاده از پارامترهای واقعی از چندین مدل شکل دهی آورده شده است.

| مدل (مثال) | نوع محصول معمولی | محدوده وزنی محصول | ظرفیت | کنترل های قابل توجه / یادداشت ها |

|---|---|---|---|---|

| دستگاه لکه گیری اتوماتیک سری ST-168 | شکل دهی چند منظوره (گلوله/میله/نوار) برای نانوایی و اقلام پر شده | 20-80 گرم | 80-100 عدد در دقیقه | صفحه نمایش لمسی PLC، فروشگاه 100 فرمول |

| دستگاه شکل دهی اتوماتیک ST-001A | پوشش فشرده برای محصولات چسبنده یا پوست نازک | 10-150 گرم | 30-120 عدد در دقیقه | 304 ساخت و ساز ضد زنگ، رد پای فشرده |

| دستگاه کوفته خوری/سوپ خوری اتوماتیک ST-770 | کوفته و کوفته سوپ (شکل های بر پایه قالب) | 15-60 گرم | کوفته ها: 4000-8000 عدد در ساعت سوپ: 4000-6000 عدد در ساعت | بازیافت آب خنک؛ پر کردن خودکار روغن؛ 304 ضد زنگ |

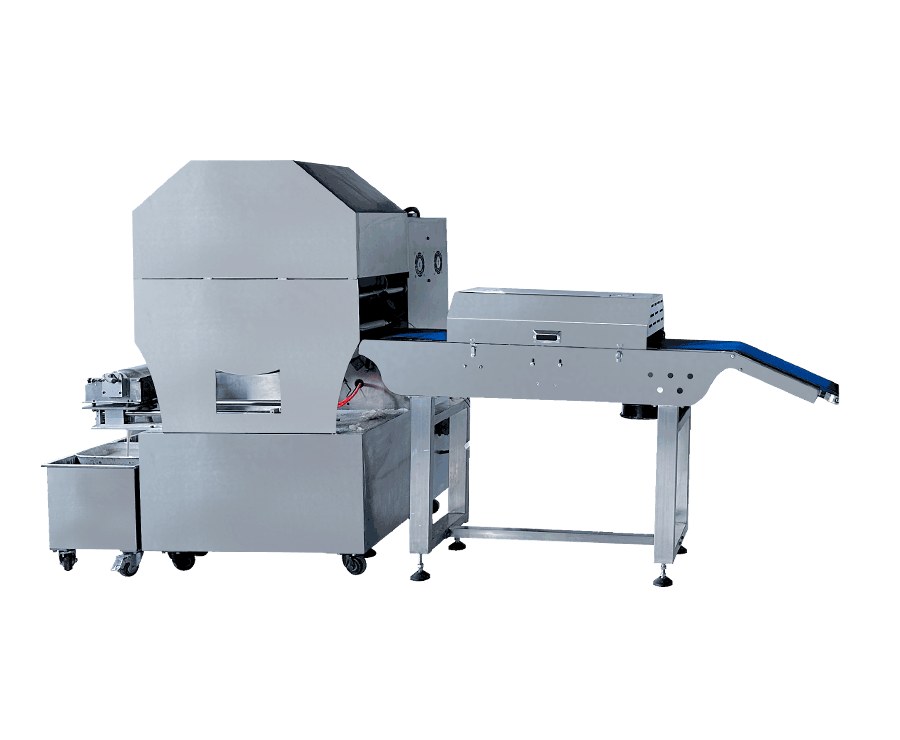

| دستگاه ورق اسپرینگ رول اتوماتیک ST-610 | شکل دهی ورق (فیلم های اسپرینگ رول و پولک های مشابه) | ضخامت: 0.28-0.6 میلی متر | 500-10000 عدد در ساعت | کنترل خودکار دما ±1℃ ; سیم گرم تا 480 ℃ |

نحوه استفاده از این جدول در تدارکات

- ابتدا محدوده وزن محصول و الزامات شکل را قفل کنید. این تعیین می کند که آیا شما نیاز به روکش کردن، شکل دهی کوفته بر اساس قالب یا شکل دهی ورق دارید.

- ظرفیت اندازه برای مفروضات OEE واقعی شما (تمیز کردن، تغییر، تغذیه بالادست)، نه تنها نرخ پلاک.

- کنترلها و ویژگیهای تکرارپذیری (حافظه دستور غذا، PLC، اصل تغذیه پایدار) را برای کاهش اتکا به «احساس اپراتور» تأیید کنید.

سازگاری: وزن، نسبت پر کردن، و کنترل ضخامت ورق

بیشتر شکایات کیفی در غذاهای فرمدهی شده به یکی از سه متغیر قابل ردیابی است: قطعات زیر/زیاد وزن، نسبت پر شدن ناپایدار، یا انحراف ضخامت (به ویژه در محصولات ورقهای). یک ماشین تشکیل دهنده غذا قادر به مدیریت این متغیرها از طریق تغذیه پایدار و تنظیمات قابل کنترل است.

پر کردن و کنترل خمیر برای اقلام فرم گرفته

برای کوفته ها و محصولات پر شده مشابه، کنترل مستقل پر کردن و شیرینی، تنظیم ضخامت و وزن پر کردن را بدون ایجاد نقص ثانویه آسان می کند. به عنوان مثال، یک دستگاه دامپلینگ/سیومای/ونتون با سرعت بالا را می توان برای خروجی کمی دقیق و تنظیم راحت ضخامت شیرینی و وزن پر کردن طراحی کرد.

ثبات ضخامت و دما برای ورق ها

شکل دهی ورق به دما و ویسکوزیته حساس است. اگر پوسته های اسپرینگ رول تولید می کنید، روی ثبات دمایی و محدوده ضخامت دستگاه تمرکز کنید. یک سیستم ورق با ±1℃ کنترل دمای اتوماتیک و محدوده ضخامت 0.28-0.6 میلی متر طراحی شده است برای کاهش دریفت در طول مسیرهای طولانی - به ویژه هنگامی که با اقدامات خنک کننده عملی برای جلوگیری از مشکلات خمیری همراه باشد. اگر ورق های اسپرینگ رول SKU اصلی شما هستند، آن را بررسی کنید مشخصات دستگاه لفاف دار اسپرینگ رول و عرض ورق و الزامات انباشتگی پایین دست را زودتر تأیید کنید.

انعطافپذیری و تغییر: زمانی که «چند منظوره» واقعاً مفید است

انعطاف پذیری تنها زمانی اهمیت دارد که هزینه کل عملیات شما را کاهش دهد (ماشین های اختصاصی کمتر، توقف های خط کمتر، محدودیت های ابزار کمتر). در تجربه ما، کاربردیترین ویژگیهای انعطافپذیری عبارتند از حافظه دستور غذا، تغییرات سریع قالب، و مکانیزم شکلدهی که میتواند چندین شکل را بدون بازسازی خط پشتیبانی کند.

- مدیریت دستور غذا: یک سیستم PLC که ذخیره می کند تا 100 فرمول به استانداردسازی تنظیمات در شیفت ها و سایت ها کمک می کند.

- استراتژی ابزارسازی: قالبهای خود تعویضشونده از اشکال و مشخصات مختلف در یک دستگاه پشتیبانی میکنند و باعث کاهش خرید و فشار فضای کف میشوند.

- حالتهای شکلدهی: ماشینهایی که از شکلدهی توپ، شکلدهی میلهای و شکلدهی پیوسته نوار پشتیبانی میکنند، میتوانند یک ترکیب SKU گستردهتر را بدون افزودن ایستگاههای شکلدهی جداگانه پوشش دهند.

اگر نقشه راه محصول شما شامل اقلام روکش شده به سبک نانوایی و اقلام پر شده با طعم شیرین است، ارزش آن را دارد که یک گزینه چند منظوره مانند سکوی شکل دهی پوششی سری ST-168 و تطبیق محدوده خروجی و ظرفیت آن با طرح SKU شما.

مهندسی بهداشت و ایمنی مواد غذایی: قبل از خرید چه چیزی را باید تأیید کرد

ماشین های تشکیل دهنده غذا در تقاطع مواد اولیه، دما و حرکت مکانیکی کار می کنند. این باعث می شود طراحی بهداشتی قابل مذاکره نباشد، به خصوص برای پر کردن پروتئین و خمیرهای چسبنده. در ارزیابی تامین کننده، هم مواد و هم قابلیت سرویس را بررسی کنید.

انتخاب مواد و آمادگی شستشو

- ساخت و ساز تماس با غذا در فولاد ضد زنگ 304 از مقاومت بهداشتی و خوردگی در چرخه های تمیز کردن روزانه پشتیبانی می کند.

- طراحی برای جدا کردن قطعات: قطعات انتقال و پر کردن قابل جابجایی به اپراتورها اجازه می دهد تا به طور کامل پاک و تمیز شوند، سپس با تنظیم مجدد قابل اعتماد دوباره مونتاژ شوند.

اجزای کنترل و قابلیت اطمینان

فراتر از فولاد ضد زنگ، قابلیت اطمینان به شدت تحت تأثیر کیفیت اجزای الکتریکی و ثبات کنترل است. استانداردسازی، عیبیابی و پشتیبانی جهانی معمولاً آسانتر از ماشینهایی است که از کنترل PLC، HMI صفحه لمسی و قطعات الکتریکی مارک دار استفاده میکنند.

چک لیست یکپارچه سازی: ساختن دستگاه شکل دهی غذا به خط شما

دستگاه تشکیل غذا به ندرت به تنهایی کار می کند. بیشتر مشکلات عملکرد پس از نصب ناشی از بی ثباتی تغذیه بالادست (قوم خمیر، دمای پر شدن) یا ازدحام پایین دست (سرد شدن، انجماد، چیدمان سینی، بسته بندی) است. از چک لیست زیر در طول طرح بندی و برنامه ریزی FAT/SAT استفاده کنید.

چک لیست قبل از نصب

- امکانات: ولتاژ و توان را تأیید کنید (به عنوان مثال، گزینههای 220V/3P در صورت لزوم)، و برای کنترل دمای پایدار در صورتی که ورقسازی میکنید یا پرکنندههای حساس به گرما کار میکنید، برنامهریزی کنید.

- فضا و دسترسی: ابعاد دستگاه را بررسی کنید و دسترسی به سرویس بهداشتی، تغییر قالب و نگهداری را رزرو کنید (ترخیص عقب و کناری اغلب دست کم گرفته می شود).

- رسیدگی به محصول: نحوه حرکت بعدی اقلام شکلگرفته را مشخص کنید - انتقال تسمه، قرار دادن سینی، یا پخت و پز/انجماد مستقیم - برای جلوگیری از تغییر شکل و تنگناها.

- طرح تغییر: مجموعههای قالب سند، مراحل تمیز کردن و زمان تغییر هدف در هر SKU. ذخیره سازی دستور غذا (در صورت پشتیبانی) باید با SOP شما مطابقت داشته باشد.

اگر چندین ایستگاه شکلدهی را نقشهبرداری میکنید (کوفتهها بهعلاوه ورقهای پوشاننده به اضافه)، از دسته شکلدهی شروع کنید و رابطهای بین ایستگاهها را تعریف کنید. اینجا جایی است که تامین کننده ای که چندین نوع شکل دهی را در زیر یک سقف پشتیبانی می کند - ببینید انتخاب تجهیزات تشکیل دهنده - می تواند تصمیمات طرح بندی و برنامه ریزی قطعات یدکی را ساده کند.

اعتبارسنجی و بررسی دقیق تامین کننده: کاهش ریسک راه اندازی

برای کاهش خطر راه اندازی، دستگاه فرم دهی را با استفاده از خمیر/پر کردن واقعی و محدودیت های پایین دست واقعی خود تأیید کنید. هدف این است که خروجی پایدار را در پارامترهای هدف ثابت کنیم، نه اینکه فقط ببینیم ماشین در حال کار است.

در یک آزمایشی چه چیزی بخواهیم

- یک دور کوتاه برای تأیید پایداری راهاندازی، و به دنبال آن یک دوره طولانیتر برای تأیید کنترل دریفت و عملی بودن تمیز کردن.

- نمایش تغییر (بازنشانی بهداشت تعویض قالب) برای تأیید تکرارپذیری و بار کاری اپراتور.

- شواهد تجربه تولید و پشتیبانی صادرات؛ تولید کننده ای که در 2010 با تحویل به 60 کشور و منطقه معمولاً دارای مدارک بالغتر و گردش کار خدمات برای پروژههای بینالمللی است.

نتیجهگیری: «بهترین» دستگاه شکلدهی غذا، دستگاهی است که محدوده وزن، ظرفیت، بهداشت و اهداف تغییر را با حداقل پیچیدگی عملیاتی برآورده میکند. اگر چندین SKU (کوفته، کوفته سوپ، اقلام روکش شده یا ورقهها) را متعادل میکنید، پلتفرمهایی با تنظیمات قابل کنترل، طراحی بهداشتی عملی و نوارهای توان عملیاتی اثبات شده را اولویتبندی کنید—سپس نوع شکلدهی خاصی را که با ساختار محصول شما مطابقت دارد انتخاب کنید.

با ما تماس بگیرید