طراحی حالت های عملی برای تجهیزات تهیه شیرینی-تنظیمات ، توالی ها و نمونه ها

نمای کلی - "حالت کار" برای تجهیزات شیرینی به چه معنی است

حالت عملیات ترکیبی از تنظیمات ، دنباله و زمان بندی را که برای یک قطعه تجهیزات استفاده می کنید ، توصیف می کند تا نتیجه شیرینی قابل تکرار را تولید کند. برای تولید شیرینی این شامل سرعت (میکسرها ، لمینیتورها) ، دما (اجاق گاز ، اثبات کننده ، چیلرهای انفجار) ، زمان چرخه (مخلوط ، استراحت ، پخت) ، الگوهای بار و هرگونه دستور العمل خودکار یا قفل است. حالت های عملکردی به خوبی طراحی شده ، ضمن محافظت از کیفیت محصول ، توان و ایمنی اپراتور ، دستور العمل را به اقدامات دستگاه تبدیل می کنند.

اصول طراحی حالت های عملکرد تجهیزات

1. از هدف محصول شروع کنید

اهداف حسی و ساختاری (خرده ، پوسته پوسته شدن ، رنگ پوسته ، رطوبت) را تعریف کنید. این اهداف پارامترهای مهم را تعیین می کنند (به عنوان مثال ، خمیر چند لایه نیاز به دامنه دمای محکم و برشی کنترل شده دارد ؛ چوکس به بخار اولیه بالا نیاز دارد). همیشه قبل از کالیبراسیون دستگاههای کالیبراسیون ، هدف و تحمل های قابل قبول را مستند کنید.

2. مراحل فرآیند نقشه را به توابع تجهیزات

دستور العمل را به مراحل سطح دستگاه بشکنید: مخلوط (سرعت/زمان) ، استراحت/اثبات (دما/رطوبت/زمان) ، لمینت/رول (عبور ، شکاف ، سرعت) ، شکل/تقسیم (فشار/جلد) ، پخت/سرخ/لرز (دما ، جریان هوا ، زمان). هر مرحله به یک یا چند "پروفایل" حالت عملیاتی که در کنترل پنل یا سیستم مدیریت ذخیره می شود تبدیل می شود.

3. حالت ها را تعیین کننده و قابل اندازه گیری کنید

به جای دستورالعمل های مبهم ، از مقادیر مطلق (به عنوان مثال ، 1400 دور در دقیقه ، 25 درجه سانتیگراد ، 75 ٪ RH ، 6 دقیقه) استفاده کنید. سنسورها و سیاهههای مربوط (دما ، بار موتور ، تعداد چرخه) را برای تأیید اجرای حالت و فعال کردن بهبود مداوم اضافه کنید.

تجهیزات خاص طراحی حالت

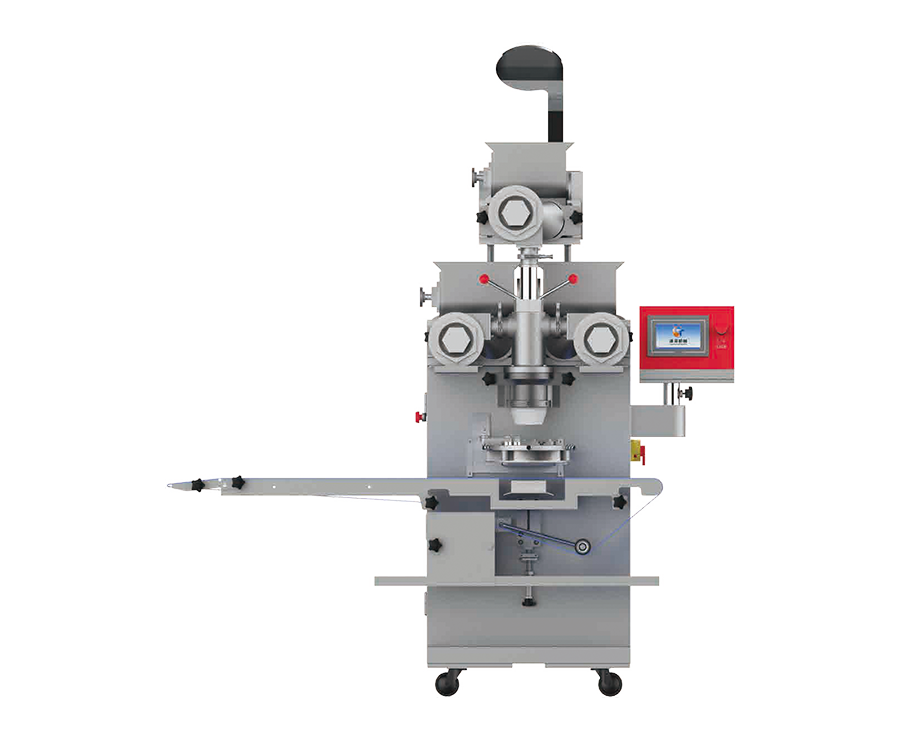

میکسرهای سیاره ای و مارپیچی

طراحی حالت های متمایز برای انواع خمیر (لاغر ، غنی شده ، لمینیت ، چوکس). پارامترهای کلیدی: نسبت پر کردن کاسه (حداکثر 60-70 ٪) ، بخش های کم/متوسط/با سرعت بالا ، زمان مخلوط کل و پالس های استراحت متناوب. برای خمیر لمینت ، پالس های کوتاه با سرعت کم را برای آرد هیدراته بدون گلوتن بیش از حد توسعه دهید.

- زمینه های حالت: دمای خمیر هدف (TDT) ، مشخصات سرعت (RPM یا GEAR) ، زمان کل ، برنامه مکث.

- ایمنی: خاموش کردن خودکار اگر جریان موتور بیش از آستانه برای> 10s باشد (نشانگر اضافه بار است).

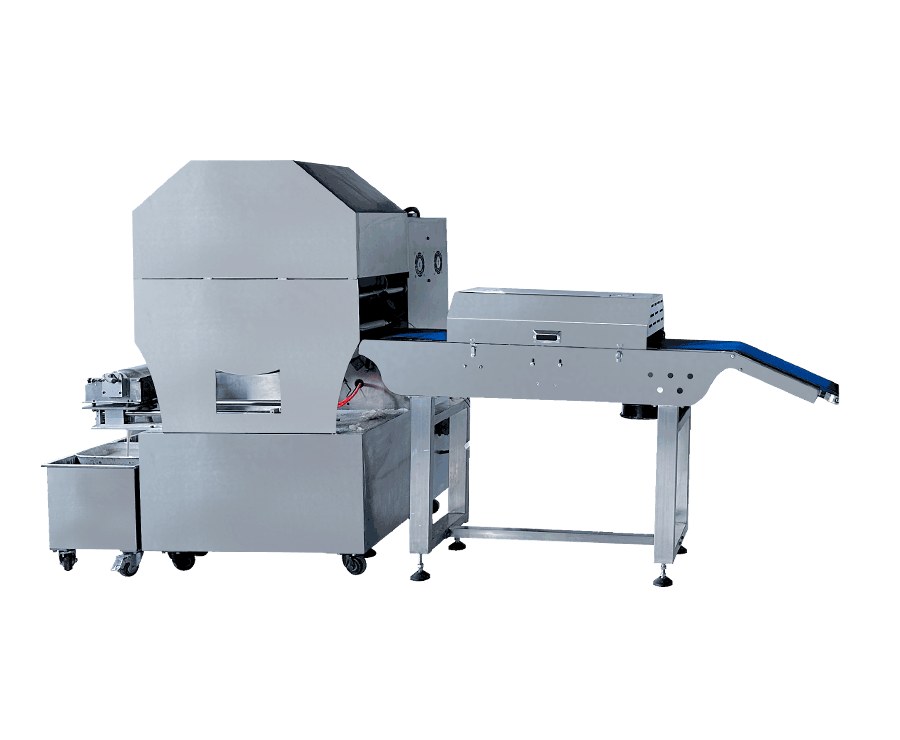

ورق های خمیر و لمینتور

حالت ها باید شکاف رول ، سرعت خوراک ، تعداد پاس ها و دمای محیط/غلتک (برای کنترل کره) را کنترل کنند. برای شیرینی لمینت ، "دستور لمینیت" را تعریف کنید که توالی نوع برابر ، تعداد چرخش ها و برنامه شکاف غلتکی برای رسیدن به ضخامت هدف و تعداد لایه ها است.

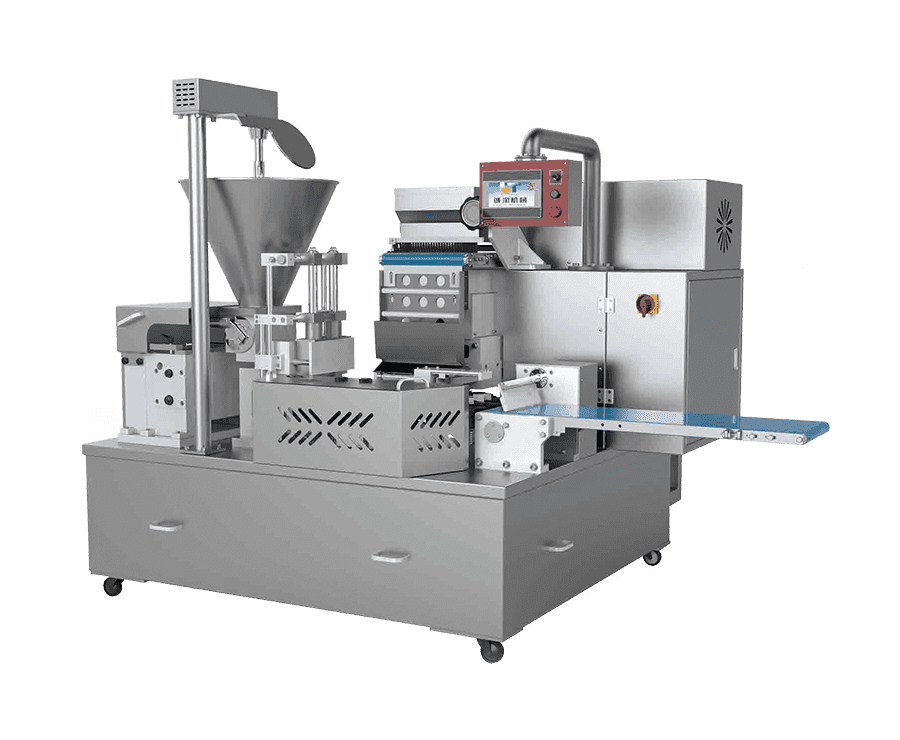

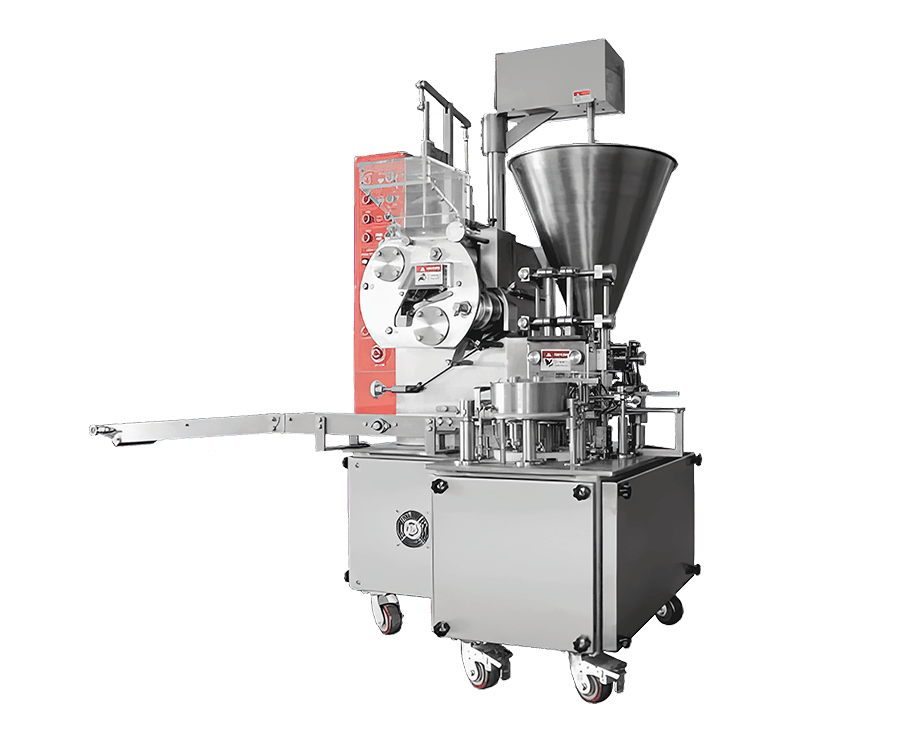

تقسیم کننده ها ، Rounders & Moulder Lines

محدودیت فشار ، وزن بخش و زمان بندی چرخه را تنظیم کنید. گزینه های حالت ملایم برای خمیر هیدراتاسیون بالا را برای به حداقل رساندن فروپاشی سلول درج کنید. سنسورهای وزن کالیبراسیون روزانه و شامل پروفایل های جبران خسارت برای تغییر آرد فصلی.

اثبات و کابینت رطوبت

دمای کنترل ، رطوبت نسبی و جریان هوا. در صورت نیاز به تعدیل سرعت تخمیر ، از حالت های شیب دار (به عنوان مثال ، 24 درجه سانتیگراد 28 درجه سانتیگراد بیش از 30 دقیقه) استفاده کنید. حالت های خیس و بازیابی را بعد از دهانه درب شامل کنید تا به سرعت RH را بازگردانید.

اجاق گاز (عرشه ، همرفت ، قفسه)

تعریف پروفایل های پخت چند مرحله ای: شروع بخار/مادون قرمز اولیه یا رطوبت زیاد ، رمپ دما یا خیس شدن و مرحله قهوه ای نهایی با جریان هوای مختلف. برای خطوط با حجم بالا ، شامل سرعت فن سنجش بار و جبران ترموستات برای دهانه های درب.

فلفل های انفجار / فریزر

ساختار را با مشخص کردن سرعت خنک کننده (° C/HR) و نقطه پایانی درجه حرارت حفظ کنید. شامل حالت نرم برای شیرینی های ظریف (خنک کننده کندتر) و ورود به سیستم HACCP برای نقاط کنترل بحرانی.

مثال جدول عملکرد: شیرینی های مشترک و تنظیمات دستگاه

| شیرینی | مخلوط کننده | لمینتن/بند | اثبات / پخت |

|---|---|---|---|

| کروسانت (لمینت) | مارپیچ: سرعت کم 4-6 دقیقه ؛ دمای خمیر هدف 1 ± 1 درجه سانتیگراد | Roll Gap Series 6 → 3 → 1.5 میلی متر ؛ 3 چرخش مجرد ؛ دمای غلتکی 8-12 درجه سانتیگراد | اثبات 24-26 درجه سانتیگراد ، 75-80 ٪ RH ، 60-90 دقیقه ؛ پخت 200 درجه سانتیگراد W/Steam 8-10 دقیقه و سپس 190 درجه سانتیگراد 6-8 دقیقه |

| شیرینی پف (ورق) | سیاره ای: ترکیب کوتاه ؛ خمیر را سرد نگه دارید. TDT 16-18 درجه سانتیگراد | پاس های متعدد ، به تدریج کاهش شکاف. رول های سرد 5-7 چرخش | اسکله قبل از پخت ؛ پخت 210-230 درجه سانتیگراد گرم اولیه ، قهوه ای سریع |

| Choux | اجاق گاز سیاره ای: خمیر را تشکیل دهید ، تا 60 درجه سانتیگراد خنک شوید و سپس روی متوسط شلاق بزنید | n/a | 220 درجه سانتیگراد را 15 دقیقه اولیه با حرارت خشک بپزید و سپس به 180 درجه سانتیگراد کاهش دهید تا توخالی |

سیستم های کنترل و بهترین روش های اتوماسیون

مدیریت دستور العمل ها و پروفایل های کاربر

دستور العمل های نامگذاری شده را در هر دستگاه با نسخه و هویت اپراتور پیاده سازی کنید. پارامترهای مهم را در پشت دسترسی به سطح سرپرست قفل کنید و سیاهههای حسابرسی را برای HACCP و قابلیت ردیابی فراهم کنید. برای تنظیمات فصلی ، کلون سازی دستور العمل را با یک زمینه یادداشت بگذارید.

توالی بین ماشین

در صورت امکان ، حالت های پیوند بین دستگاه های بالادست و پایین دست (به عنوان مثال ، سیگنال های Sheeter برای شروع یک رمپ رطوبت ، کابینت را اثبات می کنند). از محرک های PLC یا MES استفاده کنید تا سیگنال تمام شده یک دستگاه به طور خودکار حالت بعدی را شروع کند و از تنگناها جلوگیری کرده و از زمان صحیح اطمینان حاصل شود.

ملاحظات ایمنی ، بهداشتی و نگهداری

ناکام و هشدارها

حالت های طراحی با توقف اتوماتیک در گسل های بحرانی (بیش از حد ، بیش از حد ، پروب دما از دست رفته) و با هشدارهای شنیدنی/بصری روشن. یک حالت بازیابی کنترل شده را برای از سرگیری تولید فقط پس از تأیید سرپرست ارائه دهید.

حالت های مناسب برای بهداشت

شامل "حالت تمیز کردن" است که کاسه ها را خالی می کند ، چرخه های شستشو (در صورت وجود) و تیغه های قفل را شستشو می دهد. برای جلوگیری از آلودگی متقاطع و ساخت گریس ، مکثهای ضد عفونی منظم بین تولیدات چرب (لمینت) را برنامه ریزی کنید.

نگهداری برنامه ریزی شده

پیشخوان ساعت خدمات را در حالت ها قرار دهید (به عنوان مثال ، پس از 500 ساعت بررسی تحمل سریع موتور). برای جلوگیری از خرابی ناگهانی در طول یک دسته فعال ، حالت ها باید با لطف (کاهش توان) و هشدارهای ورود به سیستم را تخریب کنند.

لیست چک سریع برای ایجاد یک حالت عملکرد جدید (مرحله به مرحله)

- ویژگی ها و تحمل های محصول هدف را تعریف کنید.

- دستور العمل را به مراحل سطح دستگاه با متغیرهای قابل اندازه گیری تقسیم کنید.

- برای هر مرحله آستانه ایمنی و بررسی سنسور را تعیین کنید.

- دستور العمل برنامه به کنترل پنل با نامگذاری واضح و یادداشت های نسخه.

- دسته های خلبانی را با ورود به سیستم اجرا کنید. پارامترها و نتایج اسناد را تنظیم کنید.

- اپراتورها را در حالت ، روشهای بازیابی و چه زمانی تشدید کنید.

توصیه های بسته شدن

عملکرد عملکرد در مورد قابلیت تکرار ، کنترل های قابل اندازه گیری و ایمنی. کوچک را شروع کنید-یک دستور العمل اساسی را بسازید و قفل کنید-سپس شاخه های مشروط (جبران آرد فصلی ، حالت ملایم) را فقط پس از داشتن سیاهههای پایدار معرفی کنید. به طور مرتب اجراهای ورود به سیستم را برای بهبود حالت ها به صورت تدریجی بررسی کرده و کیفیت محصول را با تغییر حجم یا مواد تشکیل دهنده ثابت نگه دارید. $ $

با ما تماس بگیرید